Controle de NOx em sistemas de combustão Industrial.

A combustão de combustíveis fósseis é um pilar fundamental da indústria moderna, fornecendo energia para uma vasta gama de processos, desde a geração de vapor e aquecimento de fluidos até a destruição de resíduos. Contudo, essa essencialidade vem acompanhada de desafios ambientais significativos, entre os quais se destacam as emissões de óxidos de nitrogênio (NOx). Compostos como o monóxido de nitrogênio (NO) e o dióxido de nitrogênio (NO2) são poluentes atmosféricos que contribuem para a formação de chuva ácida, smog fotoquímico e problemas respiratórios em seres vivos (BAUKAL JR., 2014, cap. 3, p. 57-58).

A crescente conscientização ambiental e a imposição de regulamentações mais rigorosas em todo o mundo têm impulsionado a pesquisa e o desenvolvimento de tecnologias para o controle de NOx em sistemas de combustão industrial. A complexidade do fenômeno da formação de NOx, que envolve a interação de fatores termodinâmicos, cinéticos e fluidodinâmicos, exige uma compreensão aprofundada para o desenvolvimento de soluções eficazes e economicamente viáveis.

Você pode saber mais sobre regulagem de combustão clicando aqui!

2 FUNDAMENTOS DA COMBUSTÃO E FORMAÇÃO DE NOX

NOx é um termo genérico que engloba o monóxido de nitrogênio (NO) e o dióxido de nitrogênio (NO2). Embora outros óxidos de nitrogênio possam ser formados, o NO e o NO2 são os mais relevantes em termos de emissões atmosféricas. Durante o processo de combustão, a maior parte do NOx formado é NO, que posteriormente pode ser oxidado a NO2 na atmosfera, sob a influência da luz solar e a presença de hidrocarbonetos (BAUKAL JR., 2014, cap. 3, p. 60). A quantificação das emissões de NOx geralmente considera todo o óxido de nitrogênio como NO2 em base de massa.

Os mecanismos de formação de NOx na combustão são categorizados em três tipos principais: térmico, pronto e por combustível (BAUKAL JR., 2014, cap. 3, p. 60-61; cap. 8, p. 162).

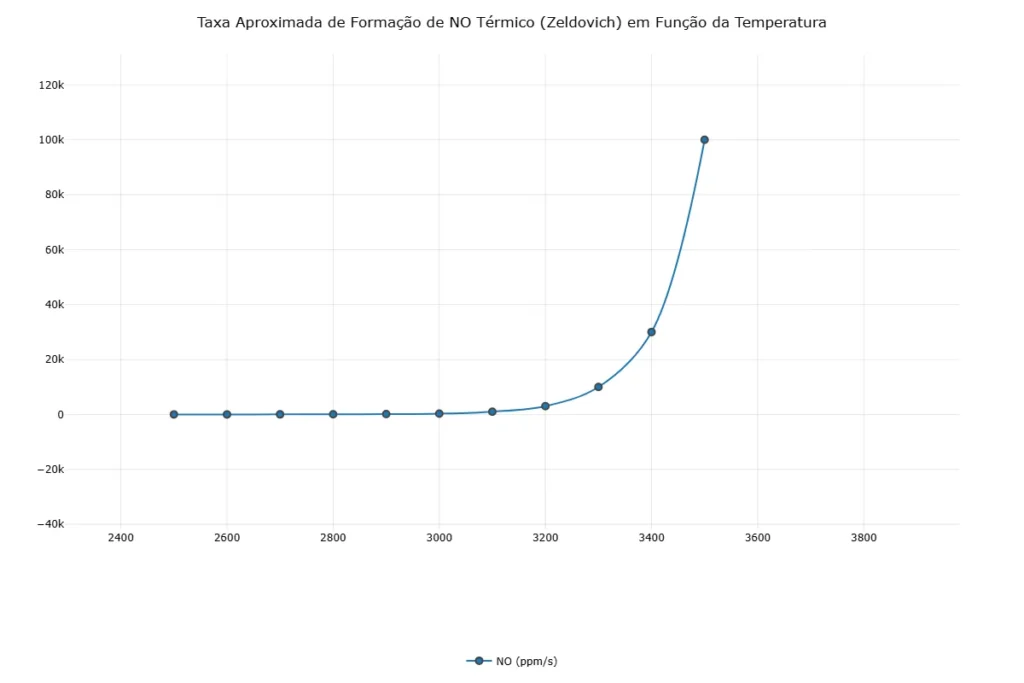

2.1 NOx Térmico (Zeldovich NOx)

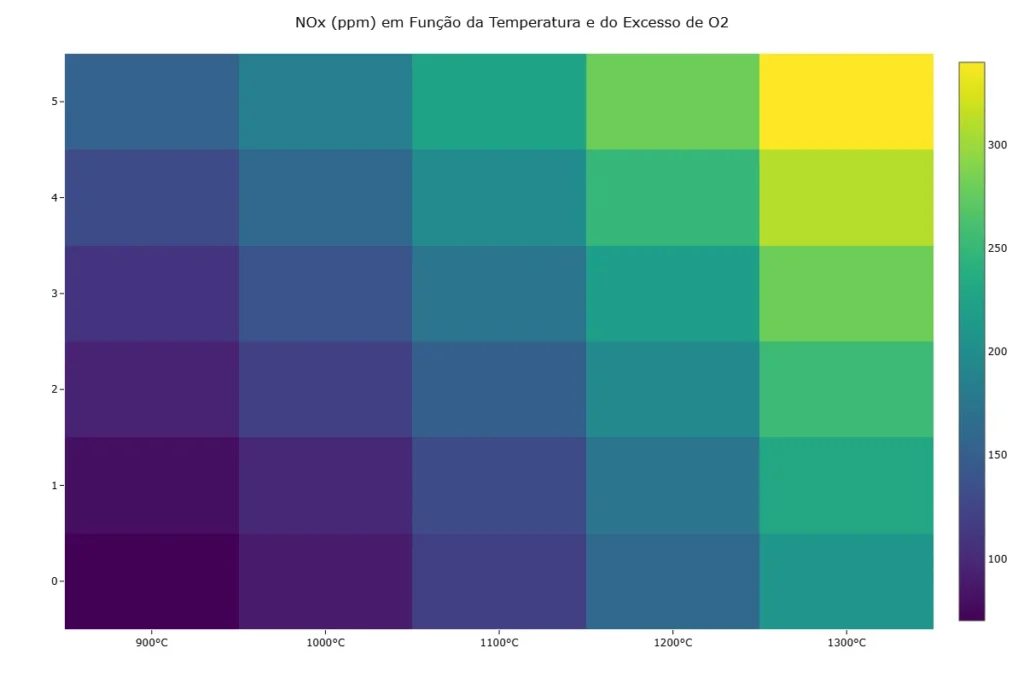

O NOx térmico é formado pela oxidação do nitrogênio atmosférico (N2) presente no ar de combustão. Este mecanismo é predominante em regiões de alta temperatura da chama, tipicamente acima de 1400 °C (2600 °F). A taxa de formação de NOx térmico aumenta exponencialmente com a temperatura, pois a dissociação da molécula de N2, que possui uma forte ligação tripla, requer uma energia de ativação elevada (BAUKAL JR., 2014, cap. 3, p. 60-61).

Apesar da forte dependência da temperatura, a correlação entre a temperatura máxima teórica da chama (temperatura adiabática da chama – AFT) e o NOx final nos gases de exaustão não é direta. Isso ocorre porque as temperaturas próximas à AFT são atingidas apenas em pequenas regiões da chama e por curtos períodos, devido à transferência de calor para o ambiente e as paredes da câmara de combustão (BAUKAL JR., 2014, cap. 3, p. 60).

2.2 NOx Pronto (Fenimore NOx)

O NOx pronto é formado por reações rápidas entre radicais de nitrogênio, oxigênio e hidrocarbonetos nas fases iniciais da chama, onde as condições estequiométricas locais são ricas em combustível. Radicais de hidrocarbonetos, como CH, CH2 e CH3, são altamente reativos e podem quebrar a ligação do N2 atmosférico, facilitando a formação de NOx mesmo em temperaturas mais baixas do que as necessárias para o NOx térmico (BAUKAL JR., 2014, cap. 3, p. 60; cap. 8, p. 162). Embora a contribuição do NOx pronto seja geralmente menor (tipicamente 10-15 ppm) em comparação com o NOx térmico em altas temperaturas, ele pode ser significativo em processos de combustão de baixa temperatura, como em alguns oxidadores térmicos (BAUKAL JR., 2014, cap. 8, p. 162).

2.3 NOx por Combustível (Fuel NOx)

O NOx por combustível resulta da oxidação do nitrogênio quimicamente ligado (FBN – Fuel Bound Nitrogen) presente no próprio combustível. Esse mecanismo é particularmente relevante em combustíveis como óleos pesados, biocombustíveis e alguns gases residuais, que podem conter compostos nitrogenados (BAUKAL JR., 2014, cap. 3, p. 61). A porcentagem de conversão do FBN em NOx é influenciada por diversos fatores, incluindo a composição do combustível, a taxa de liberação do nitrogênio para a fase gasosa e o teor de nitrogênio no combustível. A queima em condições de baixo oxigênio ou em etapas pode reduzir significativamente a conversão de FBN em NOx (BAUKAL JR., 2014, cap. 3, p. 61).

3 TÉCNICAS DE REDUÇÃO DE NOX EM SISTEMAS DE COMBUSTÃO INDUSTRIAL

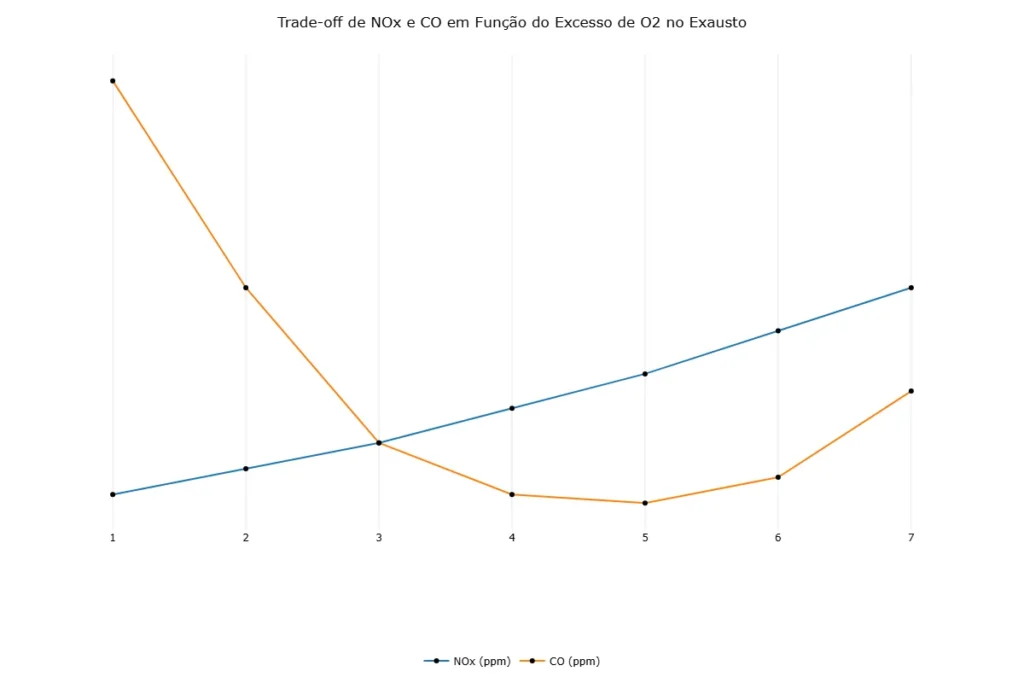

A redução das emissões de NOx é um objetivo constante no projeto e operação de sistemas de combustão industrial. As técnicas podem ser classificadas em primárias (modificações no processo de combustão) e secundárias (tratamento dos gases de exaustão pós-combustão). A escolha da técnica mais adequada depende de fatores como o tipo de combustível, a configuração do equipamento, os limites de emissão desejados e os custos de investimento e operação.

3.1 Recirculação de Gás de Combustão (FGR)

A recirculação de gás de combustão (FGR – Flue Gas Recirculation) é uma técnica primária eficaz para reduzir o NOx térmico. Consiste em reintroduzir uma parte dos gases de exaustão (mais frios e com baixo teor de oxigênio) na câmara de combustão, misturando-os com o ar de combustão ou, em alguns casos, diretamente com o combustível (BAUKAL JR., 2014, cap. 3, p. 61). Os gases recirculados atuam como um diluente, reduzindo a concentração de oxigênio e, mais importante, a temperatura máxima da chama. Isso inibe a formação de NOx térmico.

Existem diferentes formas de implementar o FGR:

- FGR Induzido: Os gases de exaustão são misturados com o ar de combustão antes do ventilador de ar forçado. Requer um aumento na capacidade do ventilador.

- FGR Forçado: Um ventilador de FGR separado é usado para injetar os gases recirculados em pontos específicos do queimador ou da câmara de combustão, permitindo um controle mais seletivo.

- FGR Induzido por Combustível (FIR): Em alguns queimadores de alta pressão, o próprio combustível pode ser usado para aspirar gases de exaustão, misturando-os antes da injeção na chama.

A eficácia do FGR na redução de NOx varia (40-75% em queimadores convencionais, e ainda mais em queimadores avançados), mas pode levar a outros desafios, como maior volume de chama e potencial aumento de emissões de CO e UHC se a combustão for prejudicada (BAUKAL JR., 2014, cap. 3, p. 62-63). A injeção de vapor ou água na chama também é uma forma de reduzir a temperatura, mas com penalidades na eficiência energética (BAUKAL JR., 2014, cap. 3, p. 63). A tecnologia INFURNOx™ é um exemplo de FGR interna, que usa um esquema de combustão lean-rich-lean para reburnir o NOx (BAUKAL JR., 2014, cap. 1, p. 9-10).

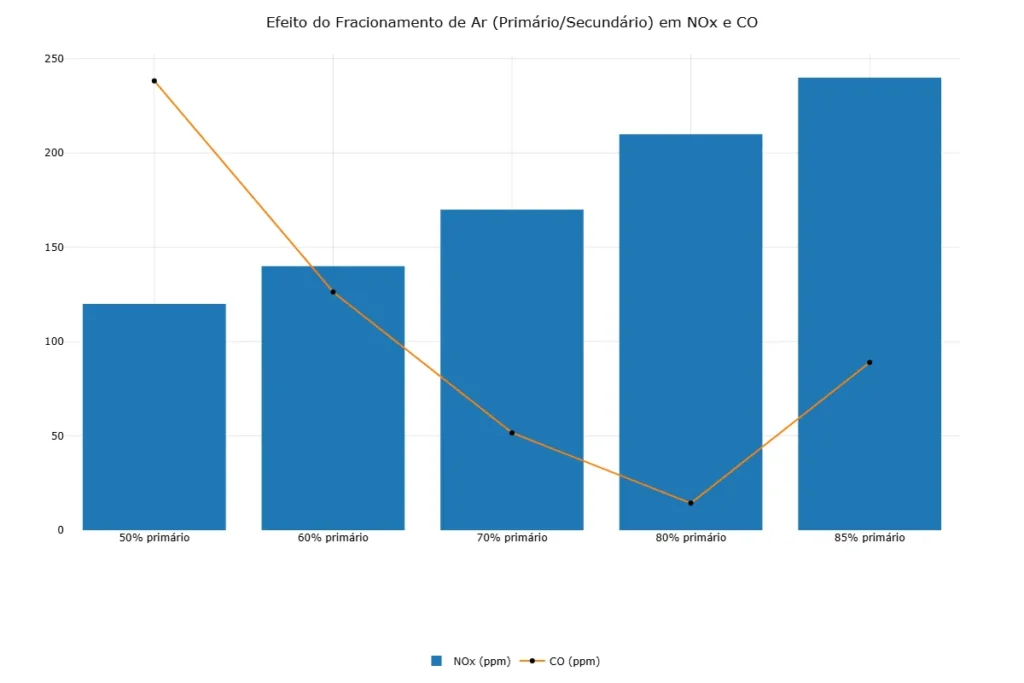

3.2 Estágios de Ar (Air Staging)

A técnica de estágios de ar (air staging) consiste em introduzir o ar de combustão em múltiplos pontos ou estágios. Inicialmente, o combustível é queimado em uma zona primária com ar sub-estequiométrico (pobre em oxigênio). Isso resulta em uma chama rica em combustível, com temperaturas mais baixas e menor formação de NOx térmico. Em seguida, o ar restante é introduzido em uma ou mais zonas secundárias, permitindo a queima completa do combustível. Como o ar secundário é adicionado após a chama primária ter liberado parte de seu calor, a temperatura máxima na zona de queima secundária também é reduzida (BAUKAL JR., 2014, cap. 3, p. 63; cap. 1, p. 5).

Os estágios de ar são eficazes na redução do NOx térmico e também ajudam a mitigar a formação de NOx por combustível, pois a liberação do nitrogênio ligado ocorre em um ambiente com baixo teor de oxigênio. Queimadores como o Hamworthy Enviromix 2000 e o John Zink HAWAstar são exemplos de designs com estágios de ar (BAUKAL JR., 2014, cap. 1, p. 5-7). Esta técnica pode reduzir o NOx em 20-60%, mas pode levar a chamas mais longas e potenciais aumentos de CO e UHC (BAUKAL JR., 2014, cap. 3, p. 63).

3.3 Estágios de Combustível (Fuel Staging)

Os estágios de combustível (fuel staging) envolvem a injeção de parte do combustível em diferentes pontos da câmara de combustão, ou de forma separada do fluxo principal de ar. O combustível primário é queimado normalmente, e o combustível secundário é introduzido a uma certa distância do queimador, após a chama primária ter dissipado parte de seu calor (BAUKAL JR., 2014, cap. 3, p. 64).

Essa separação e a subsequente mistura com produtos de combustão mais frios reduzem as temperaturas máximas da chama, minimizando o NOx térmico. Queimadores como o John Zink PSFG e PSFFG utilizam esta técnica (BAUKAL JR., 2014, cap. 1, p. 7-8). Queimadores com estágios de combustível podem reduzir o NOx em até 50% e podem ser combinados com FGR para reduções ainda mais profundas, chegando a 80% (BAUKAL JR., 2014, cap. 3, p. 64).

3.4 Combustão Pré-Misturada Pobre (Lean Premixed Combustion)

A combustão pré-misturada pobre (lean premixed combustion) é uma técnica altamente eficaz para a redução de NOx, especialmente para gases naturais. Consiste em misturar o combustível e o ar em uma proporção estequiométrica pobre (com excesso de ar) antes da ignição, garantindo que a queima ocorra em uma condição de baixa temperatura em toda a chama. Isso suprime tanto o NOx térmico quanto o NOx pronto, pois as altas temperaturas necessárias para o NOx térmico e as condições ricas em radicais para o NOx pronto são evitadas (BAUKAL JR., 2014, cap. 3, p. 64).

Queimadores com esta tecnologia, como o John Zink LPMF e os queimadores da série QLN da Coen, podem atingir níveis de NOx muito baixos, frequentemente abaixo de 15 ppm, e até mesmo sub-5 ppm em queimadores avançados com FGR (BAUKAL JR., 2014, cap. 1, p. 10-11; cap. 3, p. 70-71). No entanto, a combustão pré-misturada pobre é suscetível a instabilidades de chama e exige projetos de queimadores e sistemas de controle sofisticados para garantir uma operação estável em uma ampla faixa de cargas (BAUKAL JR., 2014, cap. 3, p. 64-65).

3.5 Outras Técnicas e Combinações

Muitos queimadores modernos incorporam combinações dessas técnicas para otimizar a redução de NOx.

- Circulação de Gás na Fornalha (FGC): Cria efeitos aerodinâmicos que recirculam gases de combustão mais frios dentro da fornalha, diluindo a chama e reduzindo a temperatura.

- Tecnologia INFURNOx™: Combina FGR interna com estágios de combustível e combustão “lean-rich-lean”, onde o NOx gerado na zona primária é reburnido em uma zona secundária rica em combustível, tendo a chance de formar N2 novamente (BAUKAL JR., 2014, cap. 1, p. 9-10). O queimador John Zink PSMR utiliza essa tecnologia (BAUKAL JR., 2014, cap. 1, p. 10).

- Queimadores de Parede Radiante (Radiant Wall Burners): Como o John Zink PMS e Hamworthy Walrad, que promovem uma distribuição uniforme de calor e menor formação de NOx em aplicações específicas (BAUKAL JR., 2014, cap. 1, p. 18-22). O queimador COOLstar®, com sua geometria de chama dobrada e recirculação interna de gases de combustão, também é um exemplo de queimador ultrabaixo NOx (BAUKAL JR., 2014, cap. 1, p. 11-13).

3.6 Sistemas de Redução Pós-Combustão

Quando as técnicas primárias não são suficientes para atingir os limites de emissão exigidos, ou em casos de alta concentração de nitrogênio no combustível/resíduo, sistemas de tratamento pós-combustão são empregados (BAUKAL JR., 2014, cap. 8, p. 194).

3.6.1 Redução Não-Catalítica Seletiva (SNCR)

A SNCR (Selective Non-Catalytic Reduction) é um processo que injeta um agente redutor, como amônia (NH3) ou ureia ((NH2)2CO), diretamente nos gases de exaustão em uma faixa específica de temperatura, tipicamente entre 900°C e 1050°C (1652°F e 1922°F). Nessas temperaturas, o agente redutor reage seletivamente com o NOx, convertendo-o em nitrogênio molecular (N2) e água (H2O), sem a necessidade de um catalisador (BAUKAL JR., 2014, cap. 8, p. 196). A eficiência da SNCR pode variar de 80% a 95%, mas é sensível à faixa de temperatura e pode gerar ammonia slip (emissão de amônia não reagida) se não for bem controlada (BAUKAL JR., 2014, cap. 8, p. 197).

3.6.2 Redução Catalítica Seletiva (SCR)

A SCR (Selective Catalytic Reduction) é um processo mais eficiente que a SNCR para a redução de NOx. Consiste em injetar um agente redutor (amônia anidra, amônia aquosa ou ureia) nos gases de exaustão, que então passam por um leito catalítico. A presença do catalisador (geralmente à base de óxidos de vanádio, tungstênio e titânio) permite que a reação de redução de NOx ocorra em temperaturas mais baixas, tipicamente entre 170°C e 550°C (BAUKAL JR., 2014, cap. 8, p. 197).

A SCR oferece altas eficiências de remoção de NOx (90-99%) e baixos níveis de ammonia slip (BAUKAL JR., 2014, cap. 8, p. 198). Contudo, o sistema é mais complexo, tem um custo de capital mais elevado e o catalisador é sensível a envenenamento por certos compostos (como enxofre) e pode ser afetado por poeira ou superaquecimento (BAUKAL JR., 2014, cap. 8, p. 199-203). Existem diferentes formas de catalisadores (colmeia, placas, corrugado), cada um com aplicações específicas (BAUKAL JR., 2014, cap. 8, p. 203-204).

4 CONSIDERAÇÕES EM DIFERENTES APLICAÇÕES INDUSTRIAIS

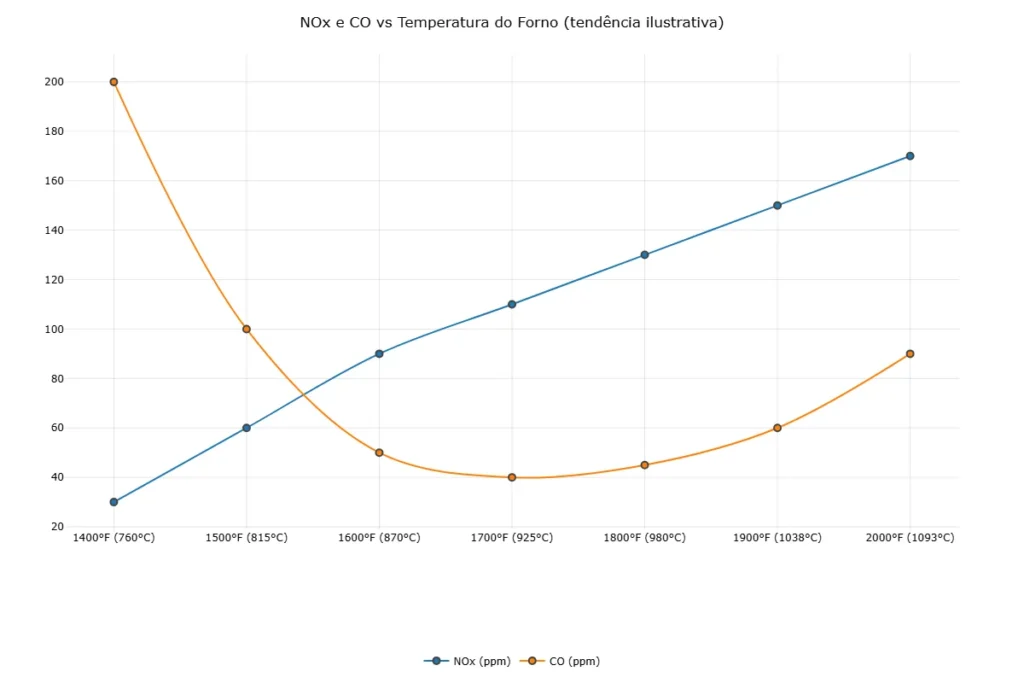

A aplicação das técnicas de controle de NOx varia significativamente dependendo do tipo de sistema de combustão industrial.

4.1 Queimadores de Processo

Queimadores de processo, utilizados em fornos e aquecedores nas indústrias de refino, petroquímica e química, possuem características de operação específicas, como faixa de liberação de calor, pressão na fornalha e excesso de ar (BAUKAL JR., 2014, cap. 1, p. 2). A composição do gás combustível (gases residuais de refinaria) pode variar amplamente, tornando o controle de NOx um desafio (BAUKAL JR., 2014, cap. 6, p. 134). Queimadores convencionais, sem foco em emissões, queimam em altas temperaturas, gerando NOx elevado. A evolução levou a queimadores de baixo NOx (com estágios de ar ou combustível) e ultrabaixo NOx (como os com tecnologia INFURNOx™, COOLstar® e HALO®), que utilizam recirculação interna de gases e estratégias de mistura avançadas para reduzir as temperaturas de pico da chama (BAUKAL JR., 2014, cap. 1, p. 3-14). Em fornos de craqueamento, onde as temperaturas da fornalha são as mais altas na indústria petroquímica, o NOx térmico é uma preocupação primordial (BAUKAL JR., 2014, cap. 6, p. 141).

4.2 Queimadores de Caldeiras (Pacote e Utilidade)

Caldeiras são equipamentos críticos para a geração de vapor e energia. As caldeiras tipo pacote (package boilers) são pré-fabricadas e geralmente usam um único queimador, enquanto as caldeiras de utilidade (utility boilers) são maiores, construídas em campo e podem ter múltiplos queimadores. Em ambos os casos, a capacidade e os requisitos de emissão de NOx são cruciais (BAUKAL JR., 2014, cap. 3, p. 66).

- Caldeiras Pacote: Queimadores convencionais geram NOx relativamente alto. Queimadores com estágios de ar e combustível, e especialmente os queimadores pré-misturados pobres (como o Coen QLN™ e RMB™), são empregados para atingir níveis de NOx muito baixos, utilizando FGR para reduções mais profundas (BAUKAL JR., 2014, cap. 3, p. 67-73).

- Caldeiras de Utilidade: Operam com ar de combustão pré-aquecido, o que eleva a formação de NOx. As principais técnicas de redução incluem estágios de ar e FGR (BAUKAL JR., 2014, cap. 3, p. 81). Estratégias como injeção de ar sobre a chama (OFA – Overfired Air) e o desligamento de alguns queimadores (BOOS – Burners Out Of Service) são também utilizadas para criar zonas de baixa estequiometria (BAUKAL JR., 2014, cap. 3, p. 83).

4.3 Flares e Oxidadores Térmicos

Flares são sistemas de segurança para a queima de gases residuais (BAUKAL JR., 2014, cap. 11, p. 252). Embora sua função primordial seja a segurança, a redução de emissões, incluindo NOx, é cada vez mais importante (BAUKAL JR., 2014, cap. 11, p. 260). Em flares e oxidadores térmicos, a formação de NOx térmico é influenciada pela temperatura da chama, enquanto o NOx por combustível é um fator significativo se os gases a serem queimados contiverem nitrogênio ligado. Para flares de biogás, que lidam com metano e CO2, o controle de emissões de NOx e CO é essencial, e flares de baixa emissão podem utilizar pré-mistura de ar para reduzir as emissões (BAUKAL JR., 2014, cap. 13, p. 317-319).

Oxidadores térmicos (thermal oxidizers) são projetados para destruir compostos orgânicos voláteis (VOCs) e outras substâncias. A formação de NOx nesses sistemas é uma preocupação, especialmente quando se trata de resíduos com alto teor de nitrogênio ligado (BAUKAL JR., 2014, cap. 8, p. 162-163). Para esses casos, modificações no processo de combustão, como a combustão em dois ou três estágios (um primário sub-estequiométrico e um secundário oxidante de baixa temperatura), são eficazes para minimizar o NOx (BAUKAL JR., 2014, cap. 8, p. 194-196). Além disso, sistemas de tratamento pós-combustão como SNCR e SCR podem ser integrados (BAUKAL JR., 2014, cap. 8, p. 196-199).

5 CONCLUSÃO

A formação de NOx em sistemas de combustão industrial é um fenômeno complexo, influenciado por fatores como temperatura da chama, concentração de oxigênio e presença de nitrogênio no combustível. A crescente demanda por ar mais limpo e regulamentações ambientais mais rigorosas têm impulsionado o desenvolvimento e a implementação de uma variedade de técnicas de controle de NOx.

Desde a otimização dos queimadores com estágios de ar e combustível, combustão pré-misturada pobre e FGR interna, até a aplicação de sofisticados sistemas pós-combustão como SNCR e SCR, a indústria tem buscado soluções que equilibram eficácia, custo e aplicabilidade. A escolha e o design de cada sistema devem ser cuidadosamente avaliados, considerando as características específicas de cada aplicação, o tipo de combustível, a composição dos resíduos e os limites de emissão desejados.

O desafio reside não apenas em reduzir as emissões de NOx, mas em fazê-lo de forma eficiente e confiável, minimizando impactos em outras emissões (como CO e UHC) e garantindo a segurança operacional e a sustentabilidade dos processos industriais. A constante inovação e a combinação de múltiplas estratégias são cruciais para continuar avançando na construção de um futuro industrial mais limpo e responsável.

REFERÊNCIAS

BAUKAL JR., Charles E. (Ed.). The John Zink Hamworthy Combustion Handbook: Volume 3 – Applications. 2. ed. Boca Raton: CRC Press, 2014.