Análise de Perdas de Calor e Estratégias de Minimização em Caldeiras.

A busca pela máxima eficiência energética é um dos principais desafios da indústria moderna. Em sistemas de combustão, a eficiência é a relação entre a energia útil aproveitada no processo e a energia total introduzida pelo combustível. Qualquer energia que não é aproveitada de forma útil é considerada uma perda. A minimização dessas perdas é o caminho para a redução do consumo de combustível, dos custos operacionais e do impacto ambiental.

As principais perdas de calor em um sistema de combustão industrial podem ser divididas em:

- Perdas pelos Gases de Combustão (Perdas de Chaminé): É a maior fonte de perda de energia na maioria dos equipamentos térmicos. Os gases quentes resultantes da combustão, ao serem liberados para a atmosfera, carregam consigo uma quantidade significativa de calor sensível. A magnitude dessa perda depende de dois fatores principais:

Temperatura dos Gases de Saída: Quanto mais alta a temperatura dos gases na chaminé, maior a perda de calor. A redução dessa temperatura é fundamental, mas limitada pela necessidade de manter um diferencial de

temperatura para a troca de calor no processo e para evitar a condensação de compostos corrosivos, como o ácido sulfúrico, em combustíveis que contêm enxofre.

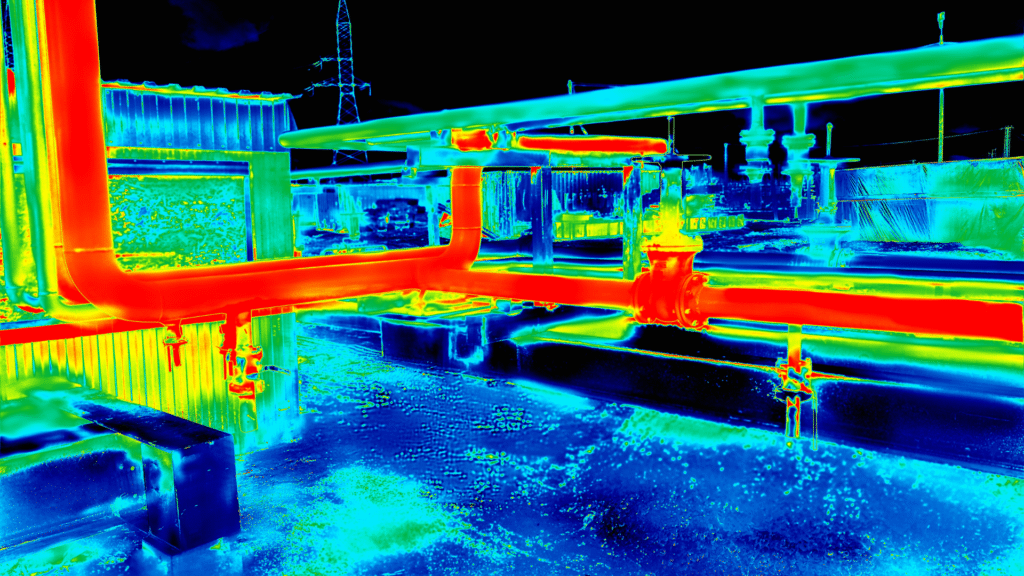

Excesso de Ar: Como discutido no Capítulo 1, o excesso de ar é necessário para garantir a combustão completa, mas um excesso elevado aumenta o volume de gases de exaustão, que “roubam” calor da fornalha. O controle preciso do excesso de ar é, portanto, uma das formas mais eficazes de reduzir as perdas de chaminé. - Perdas por Radiação e Convecção (Perdas pela Carcaça): Ocorrem através das paredes da caldeira, forno ou outro equipamento térmico. Um isolamento térmico inadequado ou danificado permite que o calor escape para o ambiente. A manutenção do isolamento e o uso de materiais refratários de alta performance são essenciais para minimizar essas perdas.

- Perdas por Combustão Incompleta: A presença de monóxido de carbono (CO), fuligem e outros hidrocarbonetos nos gases de exaustão indica que parte do combustível não foi queimada completamente. Isso representa uma perda direta de energia, além de ser uma fonte de poluição. A otimização da mistura ar/combustível e a garantia das condições ideais de combustão (temperatura, tempo e turbulência) são cruciais para evitar essas perdas.

- Outras Perdas: Incluem perdas pelo cinzeiro (em combustores de sólidos), purgas de caldeiras, e outras perdas inerentes a cada tipo de processo.

Estratégias de Minimização.

1. Monitoramento Contínuo: A instalação de analisadores de gases de combustão para monitorar continuamente os teores de O₂, CO e a temperatura dos gases de saída permite um ajuste fino e em tempo real da combustão, otimizando o excesso de ar e identificando problemas de queima incompleta.

2. Manutenção Preventiva: A limpeza regular das superfícies de troca de calor (tubos de caldeira, etc.) para remover fuligem e incrustações melhora a transferência de calor, permitindo uma redução da temperatura dos gases de saída. A inspeção e reparo do isolamento térmico também são fundamentais.

3. Recuperação de Calor: A instalação de equipamentos para recuperar o calor dos gases de exaustão é uma das estratégias mais eficazes para aumentar a eficiência global do sistema.

Novas Tecnologias para Recuperação de Calor

Residual.

O calor contido nos gases de exaustão, que seria simplesmente descartado na atmosfera, pode ser reaproveitado para pré-aquecer fluidos que entram no processo, reduzindo a demanda de combustível. As tecnologias mais comuns para recuperação de calor residual são:

Economizadores: São trocadores de calor que utilizam os gases de exaustão para pré-aquecer a água de alimentação de uma caldeira. Ao entrar na caldeira já pré-aquecida, a água necessita de menos energia para ser transformada em vapor, resultando em uma economia significativa de combustível.

Pré-aquecedores de Ar: Funcionam de forma semelhante aos economizadores, mas, em vez de aquecer a água, pré-aquecem o ar de combustão. O ar quente, ao entrar na fornalha, melhora a eficiência da queima e permite uma combustão mais estável, especialmente com combustíveis de baixo poder calorífico ou alta

umidade, como o cavaco de madeira.

Trocadores de Calor Avançados: A evolução dos materiais e do design dos trocadores de calor tem permitido o desenvolvimento de equipamentos mais compactos, eficientes e resistentes à corrosão. Trocadores de calor de placas, tubos de calor (heat pipes) e sistemas regenerativos são exemplos de tecnologias que estão sendo cada vez mais aplicadas na indústria para a recuperação de calor em diversas faixas de temperatura.

Referências e Leitura Complementar:

[1] Agência Internacional de Energia (IEA). Net Zero by 2050: A Roadmap for the Global Energy Sector. Disponível em: https://www.iea.org/reports/net-zero-by-2050.

[2] Empresa de Pesquisa Energética (EPE). Plano Decenal de Expansão de Energia (PDE). Disponível em: https://www.epe.gov.br/pt/publicacoes-dadosabertos/publicacoes/plano-decenal-de-expansao-de-energia.

[3] World Economic Forum. The Future of Industrial Decarbonization. Disponível em: https://www.weforum.org/reports/the-future-of-industrial-decarbonization/.