A Expertise Técnica da Proburner na Correção de Falhas Rotativas e Balanceamento Dinâmico em Campo para Caldeiras.

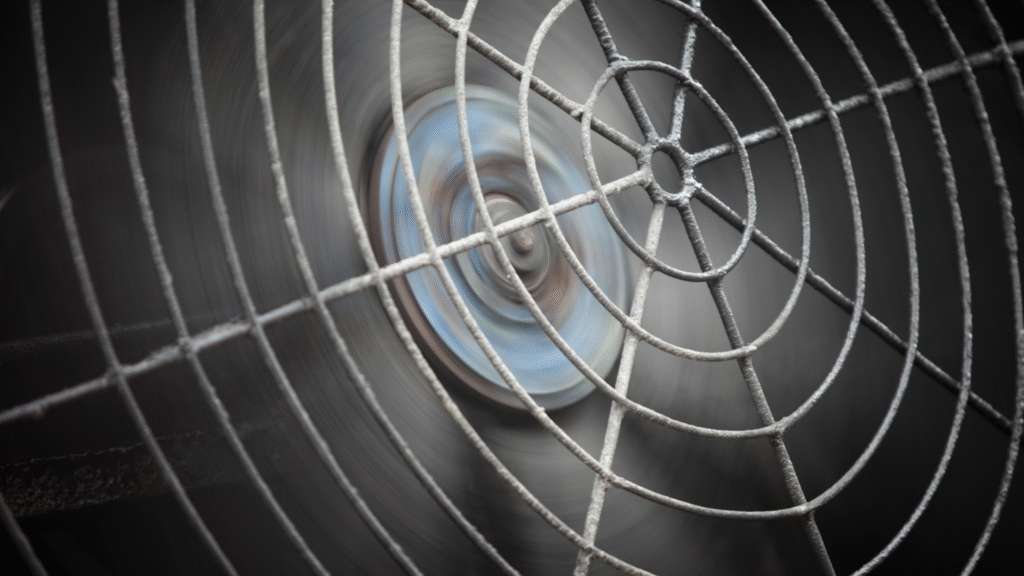

No complexo ecossistema industrial, a operação contínua e eficiente das caldeiras é um fator crítico para a produtividade e a rentabilidade. Contudo, o desempenho de componentes rotativos vitais, como ventiladores (FD, ID, primário, secundário), exaustores, moinhos pulverizadores e motores de acionamento, pode ser severamente comprometido por um inimigo comum e muitas vezes subestimado: o desbalanceamento. A Proburner, com uma sólida trajetória de mais de 15 anos de especialização em sistemas de combustão e caldeiras, oferece a solução definitiva através do balanceamento dinâmico em campo, uma abordagem técnica e altamente eficaz para garantir a integridade e a performance desses ativos.

Você pode saber mais sobre balanceamento dinâmico e análise de vibração clicando aqui!

A Mecânica do Desbalanceamento: Entendendo o Inimigo Silencioso

O desbalanceamento é uma condição onde o centro de massa de um rotor não coincide com o seu eixo de rotação. Essa assimetria gera uma força centrífuga excêntrica que se manifesta como vibração. Tecnicamente, podemos classificá-lo em:

- Desbalanceamento Estático: Ocorre quando o centro de massa está deslocado do eixo de rotação, mas não há momento de desbalanceamento angular. Pode ser corrigido com um único peso em um plano. É comum em rotores estreitos.

- Desbalanceamento de Conjugado (Couple Imbalance): Resulta de duas massas desequilibradas de igual magnitude, mas em planos axiais diferentes e defasadas em 180 graus. Gera um momento oscilatório sem deslocar o centro de massa.

- Desbalanceamento Dinâmico: É a combinação mais comum e complexa, englobando o desbalanceamento estático e de conjugado. Exige correções em pelo menos dois planos para ser totalmente neutralizado. Em rotores de caldeiras, devido às suas dimensões e velocidades, o desbalanceamento dinâmico é a forma predominante.

A magnitude da força de desbalanceamento é diretamente proporcional ao quadrado da velocidade angular do rotor (F = m * r * ω²). Isso significa que, em equipamentos de alta rotação, como os ventiladores e exaustores de caldeiras, mesmo um pequeno desbalanceamento pode gerar forças vibratórias enormes, acelerando a fadiga de materiais e o desgaste de componentes.

Por Que o Balanceamento Dinâmico em Campo é Imperativo para Componentes de Caldeiras?

A aplicação do balanceamento dinâmico diretamente no local de operação (in-situ) é crucial para a indústria de caldeiras por diversas razões técnicas:

- Condições Reais de Operação: Rotores de ventiladores de caldeira (FD, ID, primário, secundário) e moinhos pulverizadores operam sob condições extremas de temperatura, pressão, carregamento aerodinâmico/material e desgaste por abrasão ou corrosão. O balanceamento em bancada não replica esses fatores, que podem alterar a distribuição de massa e o comportamento vibratório.

- Complexidade Geométrico-Estrutural: Ventiladores de grande porte e rotores de moinhos são complexos. Desmontar, transportar e remontar esses componentes é logisticamente desafiador, extremamente custoso e demorado, resultando em longos períodos de downtime.

- Variações Térmicas e Aerodinâmicas: A operação de uma caldeira gera gradientes térmicos que podem causar deformações e deslocamentos mínimos na estrutura do rotor, impactando seu balanceamento. O balanceamento em campo permite compensar essas variações que ocorrem durante o aquecimento ou resfriamento do sistema.

- Acúmulo de Material e Erosão: Em ventiladores e exaustores que lidam com gases de combustão, o acúmulo de fuligem, cinzas ou partículas abrasivas nos álabes, ou a erosão diferencial de material, são causas frequentes de desbalanceamento gradual. O balanceamento em campo permite monitorar e corrigir esses problemas proativamente.

A Metodologia Técnica da Proburner: Precisão Preditiva e Corretiva

A Proburner emprega uma metodologia rigorosa e baseada em dados para o balanceamento dinâmico em campo, alinhada às normas internacionais como a ISO 1940-1 (Graus de Qualidade de Balanceamento) e a ISO 21940 (Medição e Avaliação da Vibração). Nosso processo técnico inclui:

- Análise de Vibração Avançada:

- Coleta de Dados: Utilização de acelerômetros de alta sensibilidade para medição precisa de amplitude (mm/s RMS ou in/s pico) e fase da vibração em pontos estratégicos (e.g., mancais, estruturas de apoio) nas direções horizontal, vertical e axial.

- Análise Espectral: Identificação das frequências de vibração, com foco particular na frequência de 1x RPM (componente de desbalanceamento) e harmônicos, utilizando analisadores de vibração portáteis com capacidade FFT (Fast Fourier Transform).

- Diagnóstico e Determinação da Resposta do Sistema:

- Teste de Impacto (Hammer Test): Em alguns casos, é realizado para determinar as frequências naturais da estrutura, garantindo que a frequência de operação do rotor não esteja próxima de uma ressonância.

- Identificação de Desbalanceamento: Através da análise de amplitude e fase em 1x RPM, determinamos a presença e a orientação do vetor de desbalanceamento inicial.

- Cálculo da Massa Corretiva:

- Método do Peso de Prova (Trial Weight Method): Um peso de massa conhecida é adicionado ao rotor em um plano e é realizada uma nova medição de vibração. A comparação entre as vibrações inicial e de prova, juntamente com o peso e sua posição, permite o cálculo do peso e da posição exata para a correção final.

- Coeficientes de Influência: Para balanceamento em múltiplos planos ou em condições mais complexas, pode-se empregar o método dos coeficientes de influência, que determina a resposta vibratória do sistema a pesos de prova em diferentes planos.

- Correção e Verificação:

- Aplicação de Massas: Os pesos corretivos (geralmente chapas de metal soldadas, parafusadas ou massas epóxi, dependendo do rotor e da temperatura) são aplicados nos planos designados.

- Verificação Pós-Balanceamento: Novas medições de vibração são realizadas para confirmar que os níveis foram reduzidos para os padrões aceitáveis, frequentemente atingindo ou superando as exigências da norma ISO 1940-1 para rotores rígidos (G6.3 ou G2.5).

- Documentação e Relatório Técnico:

- Fornecimento de relatórios detalhados contendo os dados de vibração pré e pós-balanceamento, os pesos corretivos aplicados, as posições e a conformidade com as normas aplicáveis.

Proburner: Mais de 15 Anos de Inovação e Conhecimento Aplicado em Caldeiras

Nossa vasta experiência não é apenas um número; é a acumulação de conhecimento prático e técnico adquirido em inúmeras operações de caldeiras, desde pequenas industriais até grandes complexos termelétricos. Este histórico nos confere uma vantagem incomparável:

- Conhecimento Profundo da Metalurgia dos Componentes: Compreendemos como os materiais dos álabes e eixos reagem a tensões térmicas e mecânicas, e como a fadiga pode influenciar o balanceamento.

- Identificação Rápida de Fontes de Desbalanceamento Atípicas: Nossa equipe está apta a diagnosticar problemas que vão além do simples acúmulo de massa, como deformações por alta temperatura, falhas de solda, ou problemas estruturais que mimetizam o desbalanceamento.

- Otimização do Processo para Tempo Crítico: Com a familiaridade dos equipamentos, conseguimos realizar o balanceamento de forma mais ágil e eficiente, minimizando o downtime da caldeira.

- Integração com a Gestão de Ativos: O balanceamento dinâmico em campo na Proburner é parte integrante de uma estratégia maior de manutenção preditiva, contribuindo para a otimização da vida útil de mancais, selos mecânicos e outros componentes de alto valor.

Benefícios Quantificáveis do Balanceamento Proburner para Sua Caldeira

Ao optar pela Proburner, você investe em resultados mensuráveis:

- Redução da Vibração: Diminuição dos níveis de vibração para dentro dos limites seguros e recomendados (ex: < 4.5 mm/s RMS para ventiladores de caldeira), prolongando a vida útil de rolamentos em até 5 vezes (conforme a curva de vida L10).

- Aumento da Eficiência Operacional: Minimização de perdas parasitárias devido à vibração, resultando em menor consumo de energia elétrica pelos motores e maior eficiência do fluxo de gases.

- Prevenção de Falhas Catastróficas: Eliminação de pontos de estresse que podem levar a trincas em eixos, estruturas e fundações.

- Conformidade com Normas: Atendimento às exigências de segurança e desempenho estabelecidas por padrões internacionais e regulamentações industriais.

Conclusão: A Proburner como Sua Parceira Estratégica em Manutenção Rotativa

O balanceamento dinâmico em campo não é apenas uma técnica de manutenção; é uma estratégia inteligente para otimizar a performance, a longevidade e a segurança dos ativos rotativos mais críticos da sua caldeira. Com mais de 15 anos dedicados à excelência em caldeiras, a Proburner se posiciona como a escolha técnica superior. Nossa capacidade de combinar conhecimento aprofundado do equipamento com a mais avançada tecnologia de análise de vibração e balanceamento garante resultados que impactam diretamente a sua linha de fundo.

Não permita que o desbalanceamento seja um elo fraco na sua cadeia produtiva. Entre em contato com os especialistas da Proburner e eleve a confiabilidade de sua operação.